Ventas y Servicios

Consulte aquí información importante sobre, Consejos de mantenimiento preventivo y respuestas a las dudas más frecuentes!

Contenidos

Conozca más sobre los productos GSI en catálogos, videos, y en la sección especial con sugerencias para planificar su proyecto de almacenamiento!

Quiénes somos

GSI apoya la agricultura de todo el mundo con la más amplia presencia global de fabricación y red de representantes autorizados. Ofrecemos a nuestros clientes soluciones locales con experiencia global.

PREGUNTAS FRECUENTES

¿CUÁL ES EL TIPO DE MANTENIMIENTO MÁS IMPORTANTE QUE SE DEBE HACER EN LOS SILOS DE ALMACENAMIENTO DE GRANOS?

- Limpiar el interior del silo.

- Analizar la existencia de señales de infiltración de agua (moho), comprobar que los bulones se encuentren bien apretados y aplicar sellador en el exterior del silo, si necesario.

- Limpiar el esparcidor de granos y verificar que su rotación esté libre de obstrucciones. Lubricar los rodamientos en forma adecuada.

- Limpiar el rotor del ventilador de aireación.

- Verificar la integridad estructural del silo (chapas del cuerpo, techo, escaleras, montantes, pernos de anclaje).

- Comprobar la nivelación de la base civil y la ausencia de grietas.

- Revisar el perímetro del silo en busca de bulones cortados, apretar nuevamente los que estén flojos, incluidos los pernos de anclaje.

- Limpiar las rejillas de la tolva.

- Limpiar las chapas perforadas del piso de aireación (limpiar orificios de paso de aire).

- Comprobar las lecturas de los cables de termometría (evaluar si hay algún cable desconectado).

- Inspeccionar los registros de descarga de los silos (evaluar apertura y cierre).

- Comprobar el funcionamiento de los sensores de nivel (si hay instalados). Importante: Para la seguridad de su equipo, es fundamental que sus empleados estén en condiciones de trabajar y dispongan de los EPI indicados por la norma técnica para cada acción.

¿POR QUÉ LOS SILOS CERCANOS A LA COSTA DEBEN TENER ACERO ESPECIAL O DIFERENCIADO?

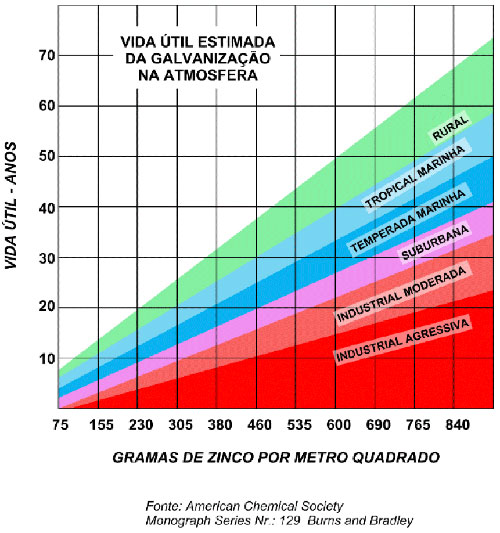

La duración de los productos galvanizados es directamente proporcional al espesor del recubrimiento de zinc e inversamente proporcional a la agresión del entorno donde se instala el producto. La siguiente tabla expresa una estimación de la durabilidad de una chapa galvanizada en función de su capa de recubrimiento de zinc y del entorno donde se inserta.

Con un recubrimiento de zinc, cuyo estándar puede variar en el mercado nacional entre Z275 (275gr/m²) y Z350 (350gr/m²), la protección del galvanizado suele alcanzar, aproximadamente 10 años en ambientes industriales, 20 años en la orla marítima y 25 años en zonas rurales.

Cabe señalar que otros factores como la limpieza y el mantenimiento, también son muy importantes para la durabilidad de la cubierta de protección de una chapa de acero.

¿POR QUÉ SON TAN IMPORTANTES LOS RESPIRADEROS DE TECHO DEL SILO Y SU CANTIDAD?

Para una perfecta conservación de los productos almacenados en silos, una de las principales herramientas utilizadas es el sistema de aireación.

La aireación es movimiento forzado del aire ambiente, en condiciones apropiadas, a través de la masa de granos almacenados.

Pero, para todo el volumen de aire que se inyecta en el silo, es necesario disponer de un área de apertura adecuada para favorecer la salida del aire con una velocidad perfectamente dimensionada, evitando el aumento de la presión interna en el silo, turbulencias del aire, factores que son perjudiciales para el funcionamiento del sistema de aireación.

La ampliación de silos o cambios en el alcance de la aireación deben evaluarse cuidadosamente y tener en cuenta el comportamiento del aire en el sistema de almacenamiento.

Busque siempre proveedores confiables, que tengan un proyecto de aireación equilibrado y eficiente.

¿QUÉ CONSIDERACIONES SE DEBEN TENER SI SE DESEA REALIZAR UNA AMPLIACIÓN DE LA CAPACIDAD DE UN SILO EXISTENTE?

Cuando se piensa en ampliar la capacidad de almacenamiento de un silo se deben evaluar algunos aspectos:

- ¿Está dimensionada la base civil para la nueva carga?

- ¿El cálculo dimensional del silo permite expansión?

- ¿Se verán afectados los transportadores verticales y horizontales por la modificación?

- ¿Será necesario redimensionar el sistema de aireación?

Busque siempre información del fabricante del silo para entender los límites de aplicación y para realizar una ampliación de manera segura y eficiente.

¿QUÉ TRANSPORTADOR USAR DEPENDIENDO DEL TRABAJO A SER REALIZADO EN EL TRANSPORTE DE GRANOS?

Para decidir qué equipo utilizar para el transporte de granos es necesario tener en cuenta las características de cada equipo.

Se deben tener en cuenta las propiedades físicas de los granos, que pueden afectar su desempeño, tales como:

- Humedad de la masa de granos;

- peso específico;

- índice de impurezas.

También es necesario conocer las características del producto que se va a transportar (sensibilidad al daño mecánico, por ejemplo).

A continuación, se presenta una tabla que clasifica los transportadores y sus principales características.

Identificar las necesidades de la unidad de proceso en relación a los volúmenes a transportar y cuáles son las propiedades físicas de los granos.

Estos son los primeros pasos que se deben dar para dimensionar los transportadores.

¿CUÁL ES LA DIFERENCIA ENTRE EL SILO DE FONDO PLANO Y EL DE FONDO CÓNICO? (Y PARA QUÉ TIPO DE USO SE RECOMIENDAN)

Los silos de fondo plano de GSI son armados sobre bases planas y poseen una gran capacidad de almacenamiento con bajo costo por tonelada almacenada y su aireación se realiza mediante túneles ubicados en la base de hormigón del silo. Se indican para el almacenamiento de productos agrícolas como soja, maíz, trigo, arroz, entre otros.

Uso como silos de almacenamiento temporal o de largo plazo para productos.

Los silos de fondo cónico se apoyan en columnas de sustentación y ofrecen una mayor agilidad en la descarga del producto debido a su cono de descarga. Se indican para utilización como silos pulmón de la secadora y como silos de expedición de granos. Poseen una gran versatilidad y se los recomienda para almacenamiento temporal y expedición.

Capacidades a partir de los 55 m³ y hasta 1733 m³.

Para el almacenamiento de balanceados o forraje el cono de descarga es de 60° (para granos, el cono es de 45°).

¿POR QUÉ UTILIZAR SILOS METÁLICOS?

Los silos metálicos se utilizan para el almacenamiento de granos en pequeños o grandes volúmenes, poseen capacidades superiores a 20.000 toneladas. Los silos se fabrican en chapas corrugadas, en acero galvanizado o en una chapa de acero con algún tipo de recubrimiento de protección. El almacenamiento de granos en silos metálicos es la manera más común de construcción de unidad de procesamiento de granos.

Además de poseer fundaciones más simples y económicas que los que se aplican en los almacenes a granel o silos de hormigón, un silo metálico permite una mayor flexibilidad operativa en la separación de los lotes de almacenamiento. De este modo, los granos se pueden separar por tipo, calidad o por época de cosecha, lo que facilita todo el proceso de operación de un almacenamiento. Otra de las ventajas del silo metálico es que permite utilizar un sistema de aireación más eficiente, ya que trabaja con lotes más pequeños, lo que facilita la gestión de conservación y monitoreo de los productos.

Por tratarse de un producto fabricado a nivel industrial (producción en serie) su armado está más estandarizado, es fácil de inspeccionar y posee una red de repuestos.

¿CUÁL ES LA DIFERENCIA ENTRE LOS SILOS DE ALMACENAMIENTO DE GRANOS Y LOS SILOS DE RACIÓN?

Las dimensiones de los silos de almacenamiento de granos están pensadas para productos que poseen buena fluidez, con una densidad de 833 kg/m³.

Los silos de ración están dimensionados para almacenar productos que poseen baja fluidez, fácil compactación, lo que dificulta la descarga del producto. Están dimensionadas para almacenar productos con una densidad de 650 Kg/m³, con una capacidad máxima de 30m³. Para conocer nuestras líneas de silos de ración visite nuestras marcas AP y Cumberland.

El ángulo de la tolva de salida de 60° o 67° permite que el producto se descargue por gravedad, pero eventualmente es necesario instalar sistemas auxiliares como vibradores, para facilitar la descarga del producto.

¿POR QUÉ LAS SECADORAS PROCESS DRYER SECAN EFICIENTEMENTE CON MENOR TIEMPO DE EXPOSICIÓN DE LOS GRANOS AL AIRE CALIENTE EN COMPARACIÓN CON LAS SECADORAS CONVENCIONALES?

Las secadoras Process Dryer tienen un alto flujo de aire específico (m³/h/t de grano en proceso), 5 veces mayor que el caudal específico, en comparación con las secadoras de caballete, por ejemplo.

Este mayor caudal permite un secado más uniforme, ya que ayuda a igualar la temperatura en el grano (temperatura uniforme, con menor daño térmico), lo que hace que después del secado, se obtenga un grano más íntegro lo que agrega valor a la producción.

Otra característica que permite el alto caudal específico es la capacidad de eliminar hasta 10 puntos porcentuales de humedad de los granos en un solo paso por el secador. De esta manera, la secadora se convierte en un sistema de flujo continuo, procesando siempre producto húmedo y entregando producto seco, sin paradas para “voltear” la masa de grano hasta el punto de secado.

¿LOS SILOS DEBEN LIMPIARSE?

Sí, los silos son equipos que necesitan limpieza, sobre todo en el momento de tenerlos disponibles en la época de la cosecha. En este caso, siempre más vale prevenir que lamentar.

El mantenimiento es clave para garantizar que su equipo esté disponible y en funcionamiento en el momento de la cosecha. La limpieza de los equipos que componen un sistema de almacenamiento es una parte importante del mantenimiento preventivo.

Recomendamos a los usuarios adoptar una juicilosa rutina de limpieza y revisiones, que permitan anticiparse a posibles problemas, al reducir el riesgo de paradas no programadas en época de cosecha.

Por eso preparamos contenido especial, disponible en nuestra app de mantenimiento preventivo.

¿LAS SECADORAS SON IGUALES EN TODO EL MUNDO?

Los tipos de secadoras, así como los tipos de proceso de secado, pueden variar de una región a otra, considerando el perfil climático y las características productivas del lugar.

Como los proyectos se desarrollan de acuerdo con la aplicación local, es necesario realizar un estudio para identificar cuál es más viable para cada región.

En el mercado hay varias opciones de sistemas de secado pero se destacan dos: secadoras de columna y secadoras de caballete.

Las secadoras de columna se consideran más eficientes térmicamente, ya que su estructura es más liviana en comparación con las secadoras de caballete. El menor peso en acero se refleja en un menor gasto de energía para calentar el cuerpo de la secadora (lo que se considera una pérdida), por lo tanto, mayor es la transmisión de energía hacia el proceso que nos interesa, el calentamiento de la masa de granos. Este tipo de secadora también tiene una menor capacidad estática (porque al final de una cosecha obtienen un resultado superior con un menor volumen de granos en cada operación). Por lo tanto, las secadoras de columna requieren una base civil dimensionada para una carga menor, lo que los hace más económicos.

Las secadoras de caballete son más pesados en acero, necesitan una capacidad estática de 20% a 30% mayor que la capacidad nominal de secado y secan rotando la masa de granos en su interior. Por sus características constructivas, acaban teniendo mayores dificultades de limpieza, lo que provoca paradas más largas.

Para las características climáticas y requerimientos de los cultivos agrícolas de América del Sur, GSI ha desarrollado versiones perfeccionadas del Process Dryer, una secadora de columna de flujo continuo creado en Estados Unidos y con más de 40 años de éxito.

Al tener toda su estructura a nivel "cero", lo que simplifica y reduce los costos de construcción civil, además de facilitar la limpieza interna, el Process Dryer GSI también aporta ganancias en productividad, seguridad y ahorro de energía.

En la creación de la secadora Process Dryer fueron potenciadas sus calidades de secado, además de las características de diseño introducidas para trabajar con el perfil de granos de Sudamérica. Esto hizo que la secadora se transformara en un éxito de ventas, gracias a su simplicidad operativa, facilidad de armado y a la calidad del producto procesado.

CONSEJOS PARA PLANIFICAR UN SISTEMA DE ALMACENAMIENTO

Para crecer, el productor de granos enfrenta muchos desafíos. Los riesgos son elevados y usted necesita soluciones que maximicen la productividad y minimicen el tiempo de inactividad de su sistema de almacenamiento de granos.

Como en todo negocio, el almacenamiento en propiedad debe estar bien planificado para asegurar la rentabilidad deseada, ya que forma parte de una estrategia para aumentar la rentabilidad.

Cuando el agricultor está interesado en invertir en un silo de almacenamiento de granos lo primero que debe hacer es planificar con el apoyo de un soporte técnico y de un aliado confiable.

Para no olvidar pasos importantes al planificar su sistema de almacenamiento de granos, consulte la checklist que preparamos para ayudarlo.